新闻中心

分类

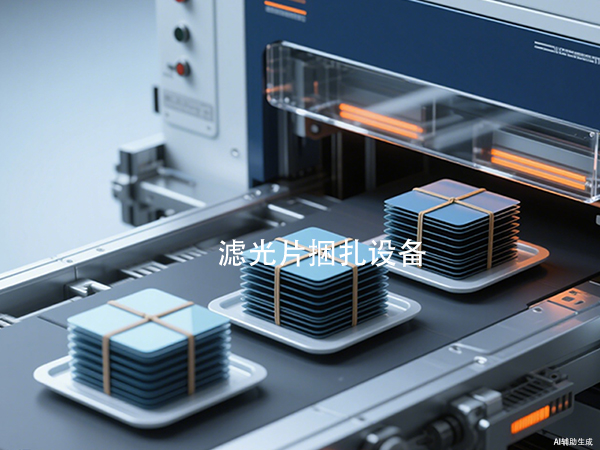

轮辐式称重传感器在滤光片捆扎产品设备上的应用发布日期:2025-09-05 浏览次数:10464

轮辐式称重传感器凭借结构紧凑、抗偏载能力强、精度高(通常可达 0.02%~0.1% FS)、量程覆盖广(从几公斤到几十吨) 的特性。

在滤光片捆扎产品设备中,核心解决 “滤光片批量称重计数、捆扎重量精准控制、设备安全防护” 三大核心需求,贯穿 “上料 - 称重计数 - 捆扎 - 下料” 全流程,确保滤光片捆扎的 “数量准确、重量一致、无损伤”。一、核心应用场景-围绕 “称重” 实现 “计数 + 控重 + 防护”

滤光片捆扎设备的核心目标是将 “散装滤光片(如手机摄像头用 1mm×1mm 小尺寸滤光片)” 按固定数量(如 100 片 / 捆、500 片 / 捆)或固定重量(如 100g / 捆、200g / 捆)打包,轮辐式称重传感器通过 “重量 - 数量” 的线性关联(单颗滤光片重量固定,总重量 = 单颗重量 × 数量),成为实现该目标的核心部件。具体应用场景可以分三类:

1、滤光片批量称重计数

替代人工,实现 “数量精准统计”

滤光片尺寸小(最小可至 0.5mm×0.5mm)、数量大(单批次捆扎可达数千片),人工计数效率低(1 人 / 小时仅能计数 2000 片)且易出错(误判率≥5%),轮辐式称重传感器通过 “重量反推数量”,实现高效精准计数:

①应用原理

提前通过设备校准 “单颗滤光片的标准重量”(如单颗重量 0.1g,允许偏差 ±0.005g),将轮辐式称重传感器集成在 “滤光片上料托盘 / 振动送料机出料斗” 下方,当散装滤光片持续落入称重区域时,传感器实时采集总重量,系统自动计算 “实际数量 = 总重量 ÷ 单颗标准重量”。

②关键控制逻辑

当称重数据显示 “实际数量接近目标数量”(如目标 100 片,称重显示 98 片)时,系统自动降低送料速度(如从 10 片 / 秒降至 2 片 / 秒),避免过量;

当 “实际数量达到目标数量”(如 100 片对应总重量 10g)时,传感器触发 “送料停止信号”,确保每捆数量偏差≤1 片(远优于人工计数的 ±5 片偏差)。

③适配优势

滤光片上料时易出现 “偏载”(如局部滤光片堆积),轮辐式称重传感器的 “抗偏载能力”(通常可承受 10%~30% FS 的偏载而不影响精度)能避免偏载导致的称重误差,确保计数精度。

2、捆扎重量一致性控制-保障 “每捆重量统一”,满足物流与仓储需求

滤光片捆扎后需按重量入库、运输(如客户要求每捆重量误差≤±2g),轮辐式称重传感器可实时监控捆扎过程中的总重量,确保每捆重量符合标准:

①应用场景

预称重校准:在滤光片进入捆扎机构前,先通过轮辐式称重传感器完成 “预称重”,若总重量偏差超范围(如目标 100g,实际 97g),系统自动补料(补 3 片 0.1g 的滤光片);若重量超标(如 103g),则触发 “剔除机构” 移除多余滤光片,避免不合格重量的产品进入捆扎环节;

捆扎后复检:部分高精度设备会在 “捆扎完成工位” 下方再次集成轮辐式称重传感器,对已捆扎的滤光片包进行 “重量复检”,若复检重量与预称重偏差≥1g(可能因捆扎过程中滤光片掉落导致),则判定为不合格,触发报警并拦截,避免流向客户;

精度保障:轮辐式称重传感器的 “非线性误差小(≤0.03% FS)” 特性,可确保小量程称重(如 100g 量程)下的精度仍能达到 ±0.1g,满足滤光片捆扎的重量控制要求。

3、设备安全防护-防止 “过载冲击”,保护传感器与滤光片

滤光片属于 “易碎光学元件”(表面膜层易划伤、基材易崩边),且轮辐式称重传感器若长期承受过载(如超出量程 120%)会导致永久损坏,因此需通过传感器实现 “双重安全防护”。

①滤光片过载保护

当送料机构故障(如振动送料机失控,短时间内大量滤光片涌入称重区域),轮辐式称重传感器实时监测到 “总重量超出安全阈值”(如目标量程 100g,安全阈值设为 120g),立即触发 “送料紧急停止” 和 “过载报警”,避免过多滤光片堆积挤压,导致下层滤光片崩边、膜层磨损;

②传感器自身防护

轮辐式称重传感器通常内置 “过载保护结构”(如弹性体限位),配合设备软件设置的 “量程上限锁定”(如传感器量程 200g,软件锁定最大称重值 150g),当重量接近锁定值时,系统提前降速,避免传感器承受超出额定量程的载荷,延长使用寿命(通常可提升 30% 以上)。

二、设备集成方式-与捆扎设备的 “机械结构 + 控制系统” 协同

轮辐式称重传感器在滤光片捆扎设备中的集成需结合设备流程,通常有两种核心安装方式,确保 “称重精准、无干扰”:

1、上料 / 计数工位

传感器固定在 “称重托盘底部”,托盘与设备机架之间通过 “柔性连接件”(如聚氨酯垫片)隔离,避免机架振动传递至传感器。实时称重计数、预称重补料。

①柔性连接件需选择低弹性模量材料(如硬度 50 Shore A 的聚氨酯),减少振动干扰;

②托盘需水平安装,确保滤光片均匀分布,避免偏载;

③托盘表面需贴 “防静电软胶”,防止滤光片因静电吸附导致称重偏差。

2、捆扎复检工位

传感器集成在 “传送带下方”,传送带采用 “轻量化皮带”(如厚度 0.5mm 的聚氨酯皮带),传感器与传送带支撑辊对齐。捆扎后重量复检、不合格品拦截。

①传送带运行速度需与称重采样频率匹配(如采样频率 100Hz,传送带速度≤0.1m/s),确保称重数据稳定;

②传感器上方需设置 “导向机构”,确保滤光片捆包居中通过,避免偏载;

③皮带表面需光滑无凸起,防止刮擦滤光片捆包表面。

相比其他类型的称重传感器(如悬臂梁式、S 型拉力传感器),轮辐式在滤光片捆扎设备中具有不可替代的优势:

①抗偏载能力强:滤光片上料时必然存在局部堆积(偏载),轮辐式传感器的 “轮辐型弹性体结构” 可将偏载力分散到整个弹性体,避免因偏载导致的称重误差(误差≤0.5%),而悬臂梁式传感器偏载误差通常≥2%;

②结构紧凑:滤光片捆扎设备多为 “桌面式小型设备”(尺寸通常 1m×0.5m×0.8m),轮辐式传感器体积小(直径通常 30~80mm,高度 20~50mm),可集成在狭小空间内,而 S 型传感器需预留拉伸 / 压缩空间,占用更大安装面积;

③精度与量程适配性好:滤光片捆扎重量通常在 “50g~500g”(小量程),轮辐式传感器可提供小量程高精度型号(如量程 1kg,精度 0.02% FS),同时若需捆扎 “大尺寸滤光片(如 100mm×100mm)”,也可适配 10kg~50kg 量程,无需更换传感器类型;

④环境适应性强:滤光片生产车间需防尘、防静电,轮辐式传感器可通过 “IP65/IP67 防护等级”(部分型号支持)和 “内部灌胶密封”(如环氧灌封胶),防止粉尘、微量水汽进入传感器内部,确保长期稳定运行(MTBF 平均无故障时间≥20000 小时)。

四、实际应用案例-手机摄像头滤光片捆扎设备

以某电子厂的 “手机摄像头滤光片捆扎线” 为例,其应用参数与效果如下:

1、滤光片规格:尺寸 1.5mm×1.5mm,单颗重量 0.12g,膜层材质 TiO₂/SiO₂(易划伤);

2、捆扎要求:500 片 / 捆(对应总重量 60g),重量误差≤±0.5g,数量误差≤1 片;

3、传感器选型:轮辐式称重传感器(量程 200g,精度 0.02% FS,IP65 防护,直径 40mm,高度 30mm);

4、集成位置:上料计数工位(称重托盘底部)+ 捆扎复检工位(传送带下方);

5、应用效果

①计数效率:从人工 1 人 / 小时 2000 片提升至设备 1 小时 10000 片,效率提升 5 倍;

②合格率:捆扎重量合格率从人工的 92% 提升至 99.8%,数量误差率从 5% 降至 0.1%;

③损伤率:因过载挤压导致的滤光片损伤率从 3% 降至 0.05%,大幅降低物料损耗。

轮辐式称重传感器在滤光片捆扎产品设备中,是连接 “滤光片物理重量” 与 “设备自动化控制” 的核心桥梁,其通过 “精准称重计数” 替代人工、“重量闭环控制” 保障一致性、“过载防护” 保护物料与设备,完美适配滤光片 “小尺寸、大批量、高精度、易损坏” 的特性。

随着滤光片在消费电子、汽车电子等领域的需求增长(如手机摄像头滤光片年需求量超 100 亿片),轮辐式称重传感器将进一步向 “更小量程(如 50g 以下)、更高精度(0.01% FS)、更智能(集成温度补偿、数据自校准)” 方向发展,持续提升滤光片捆扎设备的自动化水平与产品质量。

闽公网安备 35021202000469号

闽公网安备 35021202000469号