新闻中心

分类

生物基纤维素的生产工艺与过程自动化仪表发布日期:2025-08-19 浏览次数:10412

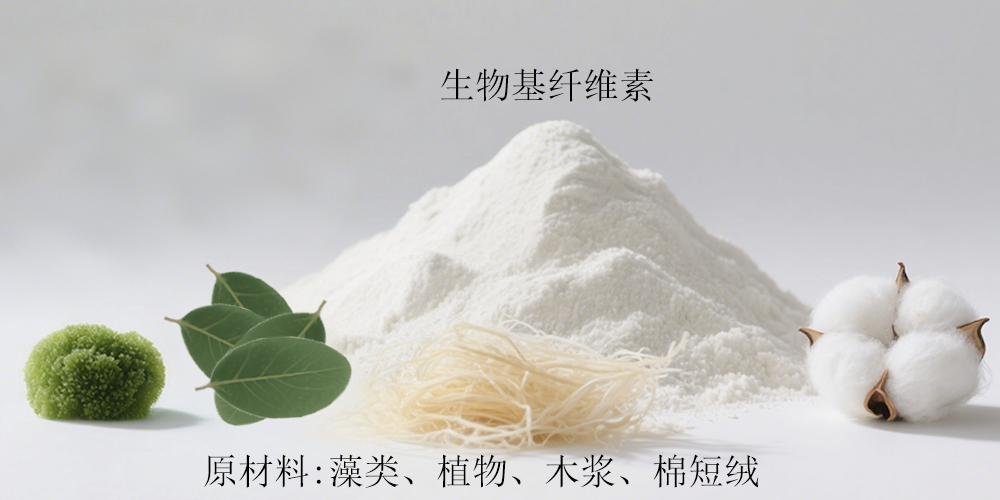

生物基纤维素是以可再生生物质(如植物、藻类等)为原料制成的纤维素材料,具有可降解、环境友好等特性,广泛应用于纺织、医疗、复合材料等领域。

在生物基纤维素(如羧甲基纤维素钠 CMC、聚阴离子纤维素 PAC 等)的生产流程中,过程自动化仪表是实现工艺稳定、质量可控、能耗优化的核心工具。其通过实时监测关键工艺参数、联动控制执行设备,确保生产从原料预处理到成品包装的全流程高效、稳定进行。

一、原料预处理环节:精准调控原料状态

生物基纤维素的原料(如木浆、棉短绒等)需经过破碎、筛选、洗涤、活化等预处理,为后续反应提供合格原料。此环节的核心是控制原料的粒度、纯度、含水率及预处理均匀性,自动化仪表的应用如下:

①流量仪表:如电磁流量计、涡街流量计,用于监测原料输送管道(如螺旋输送机、气力输送系统)的物料流量,或洗涤水、活化剂(如碱液)的加入流量,确保原料与处理剂的比例稳定。

②液位仪表:如超声波液位计、雷达液位计,安装在原料储存仓、洗涤槽、活化反应釜中,实时监控料位高度,避免溢出或空仓,保障连续进料。

③粒度分析仪表:如激光粒度仪(在线式),安装在破碎设备出口,实时检测原料颗粒尺寸分布,反馈至破碎设备(如调整破碎机转速),确保原料粒度达标(如 CMC 生产需木浆纤维长度均匀)。

④含水率分析仪:如微波水分仪,安装在原料干燥后或预处理出口,实时监测原料含水率(通常要求≤8%),避免含水率过高影响后续反应效率。

⑤振动 / 温度传感器:安装在破碎、研磨设备上,监测设备运行振动幅度和轴承温度,预判设备故障(如卡料、磨损),减少停机时间。

二、蒸煮 / 水解环节:严控反应条件,保障原料转化效率

蒸煮(针对天然纤维素提纯)或水解(如半纤维素去除、纤维素活化)是将原料转化为可反应纤维素的关键步骤,需精确控制温度、压力、反应时间、酸碱度等参数。自动化仪表在此环节的应用尤为核心:

①温度仪表:

热电偶或热电阻(耐温型)安装在蒸煮釜 / 水解釜的不同深度,实时监测釜内物料温度(如蒸煮温度通常在 120-180℃),避免局部过热导致纤维素降解。

红外测温仪用于监测釜壁温度,辅助判断加热均匀性(如蒸汽加热是否存在局部结垢导致的传热不均)。

②压力仪表:

压力变送器安装在釜体顶部,监测蒸煮 / 水解釜内的压力(如蒸汽蒸煮压力通常为 0.3-0.8MPa),结合安全阀实现超压报警与自动泄压,保障设备安全。

差压变送器用于监测釜内液位(通过上下端压力差换算),避免液位过高导致蒸汽短路或过低导致干烧。

③流量仪表:

质量流量计精确计量蒸汽、酸液(如硫酸)、碱液(如 NaOH)的加入流量,确保蒸煮 / 水解的 “液料比” 稳定(如碱液浓度与纤维素的比例直接影响活化效果)。

④分析仪表:

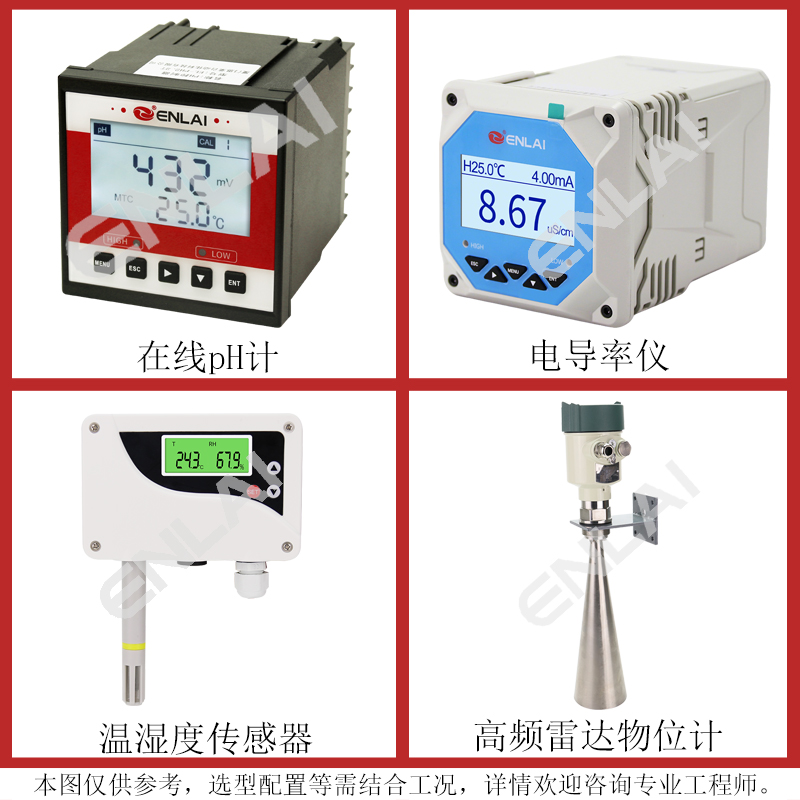

pH 计(耐温型)插入釜内或出料管道,实时监测水解液的酸碱度(如酸性水解 pH 需控制在 1-2,碱性活化 pH 需≥12),通过联动调节阀自动补加酸 / 碱,维持反应环境稳定。

在线折光仪或密度计监测水解液的固含量(如纤维素浓度),判断水解进度,避免过度水解导致纤维素链断裂。

蒸煮 / 水解后的物料需经过滤、离心、洗涤等步骤去除杂质(如木质素、无机盐、未反应原料),此环节需控制分离效率、滤液纯度、洗涤效果,自动化仪表应用如下:

①压力仪表:

差压变送器安装在过滤设备(如板框过滤机、膜过滤器)的进出口,监测过滤压差(ΔP),当压差超过阈值(如≥0.2MPa)时,自动报警提示更换滤布或清洗膜组件,避免过滤效率下降。

②流量仪表:

电磁流量计监测洗涤水(如去离子水)的流量,确保洗涤水量与物料量匹配(如洗涤水过量会增加后续干燥能耗,不足则杂质残留超标)。

③液位仪表:

电容式液位计或浮球液位计安装在离心分离机、沉淀池内,控制液位高度(如离心机液位过高会导致分离不彻底,过低则设备空转能耗增加)。

④分析仪表:

浊度仪安装在滤液出口管道,实时监测滤液浊度(如≤5 NTU),判断过滤效果,若浊度超标则自动切换至备用过滤单元或启动清洗程序。

电导率仪监测洗涤后滤液的电导率(反映无机盐残留量,如≤100 μS/cm),确保杂质去除达标。

四、改性反应环节:精确调控反应参数,保障产品性能

生物基纤维素的改性(如 CMC 的羧甲基化、PAC 的醚化)是决定产品性能(如取代度、粘度)的核心步骤,需严格控制原料配比、温度、压力、反应时间、酸碱度等。自动化仪表的应用直接影响产品质量稳定性:

①流量仪表:

高精度质量流量计(精度≤0.1%)分别计量纤维素、醚化剂(如氯乙酸)、碱液(如 NaOH 溶液)的进料流量,确保原料摩尔比精确(如醚化剂与纤维素羟基比例 1.2-1.5:1),避免原料浪费或反应不完全。

②温度与压力仪表:

铠装热电偶(耐腐蚀性)实时监测反应釜内温度(如 CMC 醚化温度通常 60-85℃),通过 PID 控制联动加热 / 冷却系统(如蒸汽阀、冷却水阀),将温度波动控制在 ±1℃内(温度波动过大会导致取代度不均)。

压力变送器监测反应釜内压力(如微正压 0.02-0.05MPa,避免空气进入导致氧化),超压时自动开启泄压阀。

③分析仪表:

在线 pH 计实时监测反应体系 pH 值(如 CMC 醚化需维持碱性环境,pH=9-11),通过自动补加碱液或酸液(中和过量碱)精准调控。

近红外光谱仪(NIR)安装在反应釜循环管道,实时分析产物的取代度(DS 值),通过算法关联反应参数(如温度、时间),自动调整工艺(如延长反应时间提升 DS 值),减少离线取样分析的滞后性(传统离线检测需 1-2 小时,在线分析可实时反馈)。

粘度计(在线旋转粘度计)监测反应过程中物料粘度变化,预判产品最终粘度(如高粘度 CMC 需控制反应终点粘度≥12000 mPa・s)。

改性后的物料(如 CMC 湿料)需经干燥(热风干燥、喷雾干燥等)、粉碎、筛分后形成成品,此环节需控制干燥温度、物料含水率、颗粒度:

①温度仪表:

热电阻监测干燥机入口热风温度(如 120-150℃)和出口物料温度(如≤60℃),避免高温导致纤维素降解(如 CMC 在超过 180℃时易分解)。

②湿度与流量仪表:

湿度传感器监测干燥机出口废气湿度(如≤10% RH),结合物料含水率目标(如成品含水率≤10%)自动调整热风流量或物料进料量(通过变频调速控制螺旋给料机)。

电磁流量计控制热风(或蒸汽)流量,确保干燥能耗稳定(避免忽大忽小导致干燥不均)。

②粒度与称重仪表:

在线激光粒度仪监测粉碎后颗粒的粒径分布(如 CMC 通常要求 80 目通过率≥95%),反馈至粉碎机转速,调整粉碎精度。

皮带秤或失重式喂料机计量干燥后物料的输送量,为后续包装环节的定量控制提供数据。

六、包装与仓储环节:确保计量准确与仓储安全

成品需经定量包装(如 25kg / 袋)、入库存储,自动化仪表在此环节保障计量精度和仓储管理效率:

①称重仪表:

定量包装秤(精度 ±0.1%)结合皮带输送机,实现自动称重、灌装、缝包,避免人工包装的计量误差(如缺斤少两或超重)。

地磅或料仓称重传感器监测成品入库量,实时更新仓储数据(对接 ERP 系统)。

②料位仪表:

雷达料位计安装在成品料仓顶部,实时监测料位高度,当料位过低时触发补料信号,过高时停止进料,避免溢仓。

③环境监测仪表:

温湿度传感器安装在仓储区,监测存储环境温湿度(如纤维素成品需存储在≤30℃、湿度≤60% 的环境,避免吸潮结块),超标时自动启动通风或除湿设备。

七、自动化仪表的核心价值

①质量稳定性:通过实时监测关键参数(如取代度、粘度、纯度)并闭环控制,减少人工操作导致的波动,确保产品批次一致性(如 CMC 的取代度偏差可控制在 ±0.05 以内)。

②效率提升:优化反应时间、能耗(如蒸汽、水电),降低单位产品能耗(据行业数据,自动化控制可使能耗降低 10-15%)。

③安全保障:通过超温、超压、液位报警及自动联锁保护(如紧急停料、泄压),避免设备损坏或安全事故。

④数据追溯:仪表数据实时上传至 MES 系统,实现生产全流程数据追溯,便于工艺优化和质量问题排查。

过程自动化仪表是生物基纤维素生产从 “经验化操作” 向 “精准化、智能化生产” 转型的核心支撑,对提升产品竞争力具有重要意义。

闽公网安备 35021202000469号

闽公网安备 35021202000469号